Utilisations du magnésium

Le magnésium est le troisième métal le plus utilisé dans la construction (après le fer et l’aluminium).

Près de 70% de la production mondiale de magnésium est utilisée pour fabriquer des alliages, qui ont une très faible densité, une résistance comparativement élevée et une excellente usinabilité. Ces alliages contiennent un ou plusieurs des éléments aluminium, zinc, manganèse ou silicium en quantités variables, selon la façon dont l’alliage doit être traité.

La moitié de ces alliages sont utilisés pour fabriquer des pièces moulées sous pression avec environ 90% de magnésium. Les composants automobiles tels que les noyaux de volant, les boîtiers de boîte de vitesses, les structures de tableau de bord et les supports de radiateur sont souvent fabriqués à partir d’alliages de magnésium moulés sous haute pression.

Le zirconium et les éléments de terres rares sont ajoutés dans certains alliages pour rendre l’alliage plus résistant. Ce groupe d’alliages est normalement coulé en sable dans des pièces telles que les boîtes de vitesses des hélicoptères et les boîtes de vitesses auxiliaires des moteurs à réaction. Certaines voitures de haute performance sont faites d’un alliage de magnésium, tout comme les boîtiers des caméras.

Une autre moitié du magnésium utilisé dans les alliages l’est comme additif d’alliage, dans l’industrie de l’aluminium. Les alliages sont utilisés dans l’emballage, en particulier dans les boîtes de boissons (canettes) et dans les feuilles d’aluminium pour protéger les aliments.

La plupart des canettes de boisson en métal fabriquées aux États-Unis sont faites de l’aluminium allié avec environ 5% de magnésium et une petite quantité d’autres éléments. En Europe et en Asie, la canette métallique contient environ 50% d’acier et 50% d’alliage d’aluminium, le sommet étant en alliage d’aluminium.

Les alliages de magnésium sont également utilisés comme anodes sacrificielles. Lorsqu’il est connecté à un métal moins réactif, le magnésium devient l’anode d’une pile électrique et se corrode de préférence à l’autre métal. Ce procédé est utilisé pour protéger de la corrosion les coques des navires en acier et la structure sous-marine des plateformes pétrolières et des pipelines.

Une autre utilisation très importante du magnésium est la fabrication du titane. Environ 10% de la production mondiale de magnésium est utilisée de cette façon.

Un autre 10% est utilisé dans la fabrication d’acier de haute qualité pour les constructions, comme les grands bâtiments et les ponts. Il est ajouté à l’état fondu au fer en fusion, pour en éliminer le soufre par réaction chimique, les scories de sulfure de magnésium étant écumées.

Peut-être l’une des utilisations les plus connues mais les plus petites du magnésium est dans les fusées de détresse, les feux d’artifice et autres dispositifs incendiaires. Ils contiennent de très petits morceaux de magnésium qui peuvent être enflammés.

Production annuelle de magnésium

Ces chiffres concernent la production primaire à partir du minerai et ne comprennent pas la production secondaire à partir de matériaux recyclés.

| Monde | 910 000 tonnes1 |

| Chine | 800 000 tonnes1 |

| États-Unis. | 70 000 tonnes2 |

| Russie | 30 000 tonnes1 |

| Israël | 25 000 tonnes1 |

| Kazakhstan | 20 000 tonnes1 |

Données de :

1 U.S. Geological Survey, Mineral Commodity Summaries, 2016.

2 Le dernier chiffre disponible est celui de 2012 (Minor Metals Trade Association, 2012)

En 1993, la quantité de magnésium produite en Chine était négligeable (environ 5%), vingt ans plus tard, la Chine fabrique désormais près de 90% du magnésium mondial. Bien que le pays dispose de riches gisements de minerais de magnésium appropriés, c’est la croissance économique rapide qui a entraîné une augmentation de la demande dans le pays pour des produits utilisant des alliages de magnésium. Cela a entraîné la fermeture d’usines dans de nombreux pays. Les procédés de fabrication consomment de très grandes quantités d’énergie, et pour cette raison, la production dans de nombreux pays n’est pas rentable. Le magnésium n’est actuellement pas produit en Europe occidentale.

Fabrication du magnésium

Le magnésium se trouve en solution dans l’eau de mer (environ 1,3 kg m-3 de magnésium) et dans les saumures naturelles. On le trouve également en grande quantité dans les minerais magnésite (MgCO3) et dolomite (MgCO3.CaCO3).

Le magnésium est principalement produit par deux méthodes :

a) la réduction thermique de l’oxyde de magnésium

b) l’électrolyse du chlorure de magnésium

Avant l’expansion de la production en Chine, l’électrolyse était la méthode de production la plus courante dans les pays où l’énergie électrique est produite à un coût relativement faible. La plupart des usines chinoises, cependant, utilisent une version actualisée du procédé de réduction thermique initialement développé au Canada dans les années 1940 pour stimuler la production pendant la Seconde Guerre mondiale (le « procédé Pidgeon »).

(a) Procédé de réduction thermique

Le minerai de dolomite est broyé et chauffé dans un four pour produire un mélange d’oxydes de magnésium et de calcium, un procédé connu sous le nom de calcination:

L’étape suivante est la réduction de l’oxyde de magnésium. L’agent réducteur est le ferrosilicium (un alliage de fer et de silicium) qui est fabriqué en chauffant du sable avec du coke et de la ferraille, et contient généralement environ 80% de silicium.

Les oxydes sont mélangés avec du ferrosilicium broyé, et transformés en briquettes à charger dans le réacteur. De l’alumine peut également être ajoutée pour réduire le point de fusion du laitier. La réaction s’effectue à 1500 – 1800 K sous très basse pression, proche du vide. Dans ces conditions, le magnésium est produit sous forme de vapeur qui est condensée par refroidissement à environ 1100 K dans des condenseurs revêtus d’acier, puis retirée et coulée en lingots :

La réaction directe est endothermique et la position d’équilibre est en faveur de l’oxyde de magnésium. Cependant, en éliminant la vapeur de magnésium au fur et à mesure qu’elle est produite, la réaction va jusqu’à son terme. La silice se combine avec l’oxyde de calcium pour former le laitier fondu, le silicate de calcium:

Le procédé donne du magnésium avec une pureté allant jusqu’à 99,99%, légèrement supérieure à celle des procédés électrolytiques.

(b) Le procédé électrolytique

En dehors de la Chine, le procédé électrolytique est généralement le choix préféré.

Le procédé comporte deux étapes :

i) production de chlorure de magnésium pur à partir d’eau de mer ou de saumure

ii) électrolyse de chlorure de magnésium fondu

(i) Production de chlorure de magnésium pur à partir d’eau de mer ou de saumure

Lorsque l’eau de mer est la matière première, elle est traitée avec de la dolomite qui a été transformée en oxydes mixtes par chauffage à une température élevée. L’hydroxyde de magnésium précipite, tandis que l’hydroxyde de calcium reste en solution. L’hydroxyde de magnésium est filtré et, en chauffant, il forme facilement l’oxyde pur.

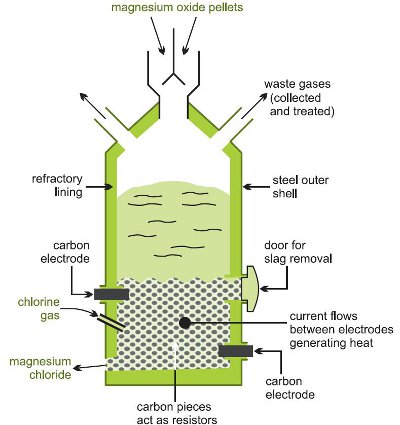

La conversion en chlorure de magnésium est obtenue en chauffant l’oxyde, mélangé au carbone, dans un courant de chlore à haute température dans un four électrique (figure 1).

Figure 1 Illustrant la production de chlorure de magnésium à partir d’oxyde de magnésium.

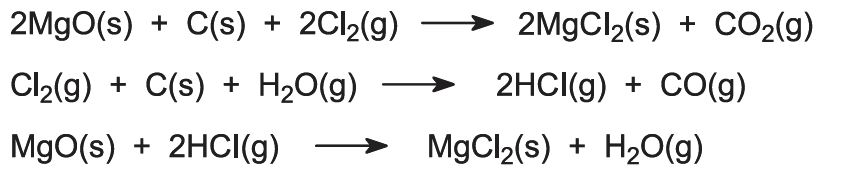

Plusieurs réactions se produisent :

Lorsque des saumures riches en chlorure de magnésium constituent la source de magnésium, la solution est traitée pour éliminer les diverses impuretés et la solution de chlorure de magnésium restante est concentrée par évaporation en plusieurs étapes.

La dernière étape de déshydratation doit être effectuée en présence de gaz de chlorure d’hydrogène pour éviter l’hydrolyse du chlorure de magnésium :

Un nouveau procédé est en cours de développement utilisant la magnésite. De petits morceaux de ce minerai sont transformés directement en chlorure de magnésium fondu par chauffage au chlore dans un four électrique en présence de monoxyde de carbone.

(ii) L’électrolyse du chlorure de magnésium fondu

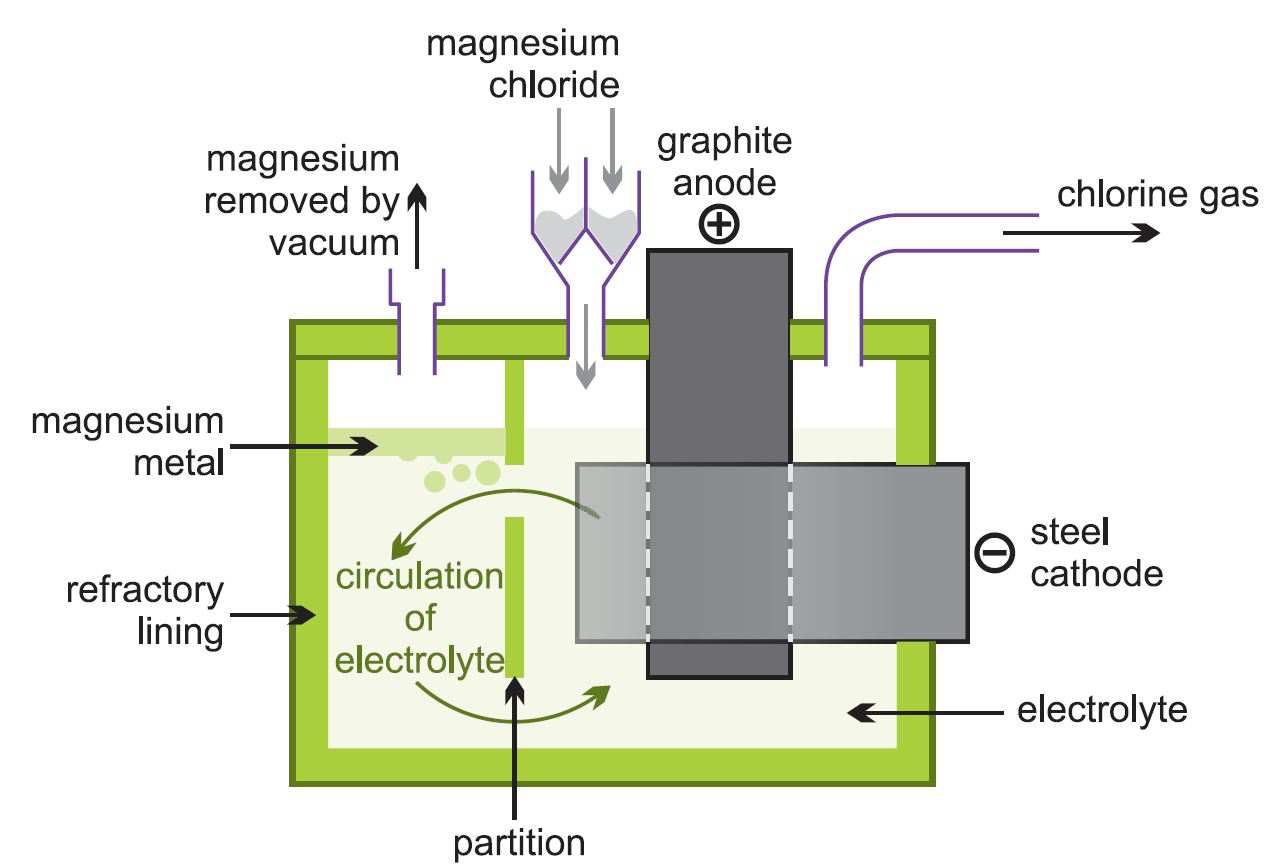

Le chlorure de magnésium anhydre obtenu est introduit en continu dans des cellules électrolytiques (figure 2) qui sont suffisamment chaudes pour le faire fondre.

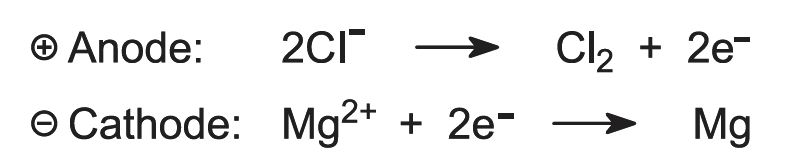

Lors de l’électrolyse, du magnésium et du chlore sont produits :

Figure 2 Illustrant l’électrolyse du chlorure de magnésium.

Le métal fondu est retiré et coulé en lingots. Le chlore gazeux est recyclé dans le four de chloration.

Production secondaire

Seulement environ 3 % du magnésium total utilisé annuellement provient du recyclage, soit une estimation de 23 000 tonnes.