Zastosowanie magnezu

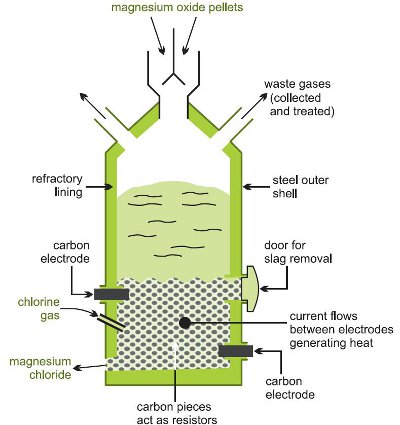

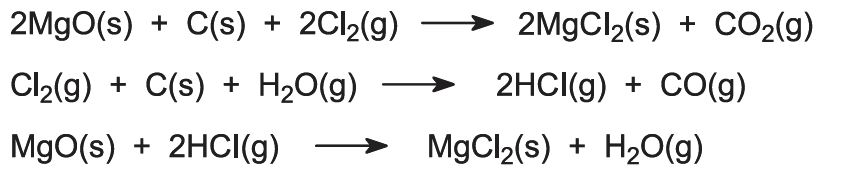

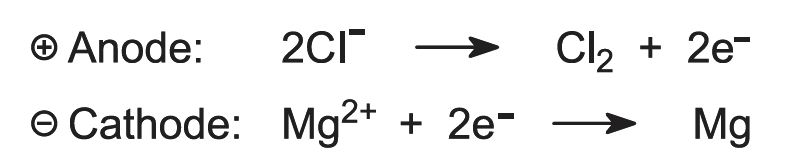

Magnez jest trzecim najczęściej stosowanym metalem w budownictwie (po żelazie i aluminium). Połowa tych stopów jest używana do produkcji odlewów ciśnieniowych z około 90% magnezu. Części samochodowe, takie jak rdzenie kierownic, obudowy skrzyń biegów, struktury desek rozdzielczych i wsporniki chłodnic są często wykonane z wysokociśnieniowych odlewów ciśnieniowych ze stopów magnezu. Do niektórych stopów dodaje się cyrkon i pierwiastki ziem rzadkich, aby stop był mocniejszy. Ta grupa stopów jest zwykle odlewana piaskowo w częściach takich jak skrzynie biegów helikopterów i pomocnicze skrzynie biegów silników odrzutowych. Niektóre samochody o wysokiej wydajności są wykonane ze stopu magnezu, podobnie jak obudowy kamer. Inna połowa magnezu używanego w stopach jest jako dodatek stopowy, w przemyśle aluminiowym. Stopy te są stosowane w opakowaniach, szczególnie w puszkach do napojów i w folii do ochrony żywności. Większość metalowych puszek do napojów produkowanych w Stanach Zjednoczonych jest wykonana z aluminium stopowego z około 5% magnezu i niewielką ilością innych pierwiastków. W Europie i Azji metalowa puszka zawiera około 50% stali i 50% stopu aluminium, przy czym górna część jest stopem aluminium. Stopy magnezu są również używane jako anody protektorowe. W połączeniu z mniej reaktywnym metalem, magnez staje się anodą ogniwa elektrycznego i koroduje w przeciwieństwie do innego metalu. Jest to wykorzystywane do ochrony kadłubów statków stalowych i podwodnej struktury platform wiertniczych i rurociągów przed korozją. Innym bardzo ważnym zastosowaniem magnezu jest produkcja tytanu. Około 10% światowej produkcji magnezu jest wykorzystywane w ten sposób. Inne 10% jest wykorzystywane w produkcji wysokogatunkowej stali do konstrukcji, takich jak duże budynki i mosty. Jest on dodawany w stanie stopionym do stopionego żelaza, w celu usunięcia siarki poprzez reakcję chemiczną, przy czym żużel siarczku magnezu jest odtłuszczany. Prawdopodobnie jednym z najbardziej znanych, ale najmniejszych zastosowań magnezu są race, fajerwerki i inne urządzenia zapalające. Zawierają one bardzo małe kawałki magnezu, które mogą ulec zapaleniu. Roczna produkcja magnezu Powyższe dane dotyczą produkcji pierwotnej z rudy i nie obejmują produkcji wtórnej z materiałów przetworzonych. Dane z: W 1993 roku ilość magnezu produkowanego w Chinach była znikoma (ok. 5%), dwadzieścia lat później Chiny produkują obecnie prawie 90% światowego magnezu. Chociaż kraj ten posiada bogate złoża odpowiednich rud magnezu, to właśnie szybki rozwój gospodarczy doprowadził do wzrostu popytu w kraju na produkty wykorzystujące stopy magnezu. To z kolei spowodowało zamknięcie zakładów w wielu krajach. Procesy produkcyjne zużywają bardzo duże ilości energii i z tego powodu produkcja w wielu krajach jest nieopłacalna. Magnez nie jest obecnie produkowany w Europie Zachodniej. Produkcja magnezu Magnez występuje w postaci roztworu w wodzie morskiej (około 1,3 kg m-3 magnezu) oraz w naturalnych solankach. Występuje również w dużych ilościach w rudach magnezytu (MgCO3) i dolomitu (MgCO3.CaCO3). Magnez jest zasadniczo produkowany dwiema metodami: Przed rozszerzeniem produkcji w Chinach, elektroliza była bardziej powszechną metodą produkcji w krajach, gdzie energia elektryczna jest produkowana stosunkowo tanio. Większość chińskich zakładów stosuje jednak unowocześnioną wersję procesu redukcji termicznej, opracowanego pierwotnie w Kanadzie w latach 40. w celu zwiększenia produkcji podczas II wojny światowej („proces Pidgeona”). Ruda dolomitowa jest kruszona i ogrzewana w piecu w celu wytworzenia mieszaniny tlenków magnezu i wapnia, proces znany jako kalcynacja: Następnym etapem jest redukcja tlenku magnezu. Czynnikiem redukującym jest żelazokrzem (stop żelaza i krzemu), który jest wytwarzany przez ogrzewanie piasku koksem i złomem żelaza, i zwykle zawiera około 80% krzemu. Tlenki są mieszane z kruszonym żelazokrzemem i formowane w brykiety do załadowania do reaktora. Można również dodać tlenek glinu, aby obniżyć temperaturę topnienia żużla. Reakcja przebiega w temperaturze 1500 – 1800 K pod bardzo niskim ciśnieniem, zbliżonym do próżni. W tych warunkach magnez jest wytwarzany w postaci pary, która jest skraplana przez chłodzenie do temperatury około 1100 K w kondensatorach wyłożonych stalą, a następnie usuwana i odlewana we wlewki: Reakcja postępowa jest endotermiczna, a stan równowagi jest korzystny dla tlenku magnezu. Jednakże, poprzez usuwanie oparów magnezu w miarę ich powstawania, reakcja zostaje doprowadzona do końca. Krzemionka łączy się z tlenkiem wapnia, tworząc stopiony żużel, krzemian wapnia: Proces ten daje magnez o czystości do 99,99%, nieco wyższej niż w przypadku procesów elektrolitycznych. Poza Chinami zwykle preferowany jest proces elektrolityczny. Proces obejmuje dwa etapy: Gdy surowcem jest woda morska, jest ona traktowana dolomitem, który został przekształcony w mieszane tlenki przez podgrzanie do wysokiej temperatury. Wytrąca się wodorotlenek magnezu, podczas gdy wodorotlenek wapnia pozostaje w roztworze. Wodorotlenek magnezu odfiltrowuje się, a po ogrzaniu łatwo tworzy czysty tlenek. Rysunek 1 Ilustracja przedstawiająca produkcję chlorku magnezu z tlenku magnezu. Występuje kilka reakcji: Gdy źródłem magnezu są solanki bogate w chlorek magnezu, roztwór poddaje się obróbce w celu usunięcia różnych zanieczyszczeń, a pozostały roztwór chlorku magnezu zagęszcza się przez odparowanie w kilku etapach. Ostatni etap odwadniania musi być przeprowadzony w obecności gazowego chlorowodoru, aby uniknąć hydrolizy chlorku magnezu: Obecnie opracowywany jest nowy proces z wykorzystaniem magnezytu. Małe kawałki rudy są przekształcane bezpośrednio w stopiony chlorek magnezu przez ogrzewanie chlorem w piecu elektrycznym w obecności tlenku węgla. Wytworzony bezwodny chlorek magnezu jest podawany w sposób ciągły do ogniw elektrolitycznych (rysunek 2), które są wystarczająco gorące, aby go stopić. W procesie elektrolizy powstaje magnez i chlor: Rysunek 2 ilustrujący elektrolizę chlorku magnezu. Stopiony metal jest usuwany i odlewany we wlewki. Chlor gazowy jest zawracany do pieca chlorującego. Tylko około 3% całkowitej ilości magnezu zużywanego rocznie pochodzi z recyklingu, szacunkowo 23 000 ton. .

Świat

910 000 ton1

Chiny

800 000 ton1

USA.

70 000 ton2

Rosja

30 000 ton1

Izrael

25 000 ton1

Kazachstan

20 000 ton1

1 U.S. Geological Survey, Mineral Commodity Summaries, 2016.

2 Ostatnia dostępna liczba to rok 2012 (Minor Metals Trade Association, 2012)

a) termiczna redukcja tlenku magnezu

b) elektroliza chlorku magnezu(a) Proces redukcji termicznej

(b) Proces elektrolityczny

i) produkcja czystego chlorku magnezu z wody morskiej lub solanki

ii) elektroliza stopionego chlorku magnezu(i) Produkcja czystego chlorku magnezu z wody morskiej lub solanki

Konwersję do chlorku magnezu uzyskuje się przez ogrzewanie tlenku, zmieszanego z węglem, w strumieniu chloru w wysokiej temperaturze w piecu elektrycznym (rysunek 1). (ii) Elektroliza stopionego chlorku magnezu

Produkcja wtórna