Utilizări ale magneziului

Magneziul este al treilea cel mai utilizat metal în construcții (după fier și aluminiu).

Peste 70% din producția mondială de magneziu este folosită pentru a face aliaje, care au o densitate foarte mică, o rezistență relativ mare și o prelucrabilitate excelentă. Aceste aliaje conțin unul sau mai multe dintre elementele aluminiu, zinc, mangan sau siliciu în diferite cantități, în funcție de modul în care urmează să fie prelucrat aliajul.

Jumătate din aceste aliaje sunt folosite pentru a face piese turnate sub presiune cu aproximativ 90% magneziu. Componentele autoturismelor, cum ar fi miezurile volanului, carcasele cutiei de viteze, structurile planșei de bord și suporturile radiatorului sunt adesea fabricate din aliaje de magneziu turnate sub presiune.

În unele aliaje se adaugă zirconiu și elemente de pământuri rare pentru a face aliajul mai rezistent. Acest grup de aliaje este în mod normal turnat în nisip în piese precum cutiile de viteze pentru elicoptere și cutiile de viteze auxiliare ale motoarelor cu reacție. Unele mașini de înaltă performanță sunt fabricate dintr-un aliaj de magneziu, la fel ca și carcasele camerelor de luat vederi.

O altă jumătate din magneziul utilizat în aliaje este ca aditiv de aliere, în industria aluminiului. Aliajele sunt folosite în ambalaje, în special în cutii de băuturi (băuturi) și în folii pentru protejarea alimentelor.

Cele mai multe cutii metalice de băuturi fabricate în Statele Unite sunt realizate din aluminiu aliat cu aproximativ 5% magneziu și o cantitate mică de alte elemente. În Europa și Asia, cutia metalică conține aproximativ 50% oțel și 50% aliaj de aluminiu, partea superioară fiind din aliaj de aluminiu.

Aleii de magneziu sunt, de asemenea, utilizați ca anozi de sacrificiu. Atunci când este conectat la un metal mai puțin reactiv, magneziul devine anodul unei celule electrice și se corodează cu prioritate față de celălalt metal. Acest lucru este folosit pentru a proteja de coroziune carenele navelor de oțel și structura subacvatică a platformelor și conductelor petroliere.

O altă utilizare foarte importantă a magneziului este la fabricarea titanului. Aproximativ 10% din producția mondială de magneziu este utilizată în acest mod.

Alți 10% sunt folosiți la fabricarea oțelului de înaltă calitate pentru construcții, cum ar fi clădirile mari și podurile. Acesta este adăugat în stare topită la fierul topit, pentru a îndepărta sulful prin reacție chimică, zgura de sulfură de magneziu fiind degresată.

Poate una dintre cele mai cunoscute, dar mai mici utilizări ale magneziului este în rachete de semnalizare a pericolului, artificii și alte dispozitive incendiare. Acestea conțin bucăți foarte mici de magneziu care pot fi aprinse.

Producția anuală de magneziu

Aceste cifre se referă la producția primară din minereu și nu includ producția secundară din materiale reciclate.

| Lume | 910 000 tone1 |

| China | 800 000 tone1 |

| SUA. | 70 000 de tone2 |

| Rusia | 30 000 de tone1 |

| Israel | 25 000 tone1 |

| Kazahstan | 20 000 tone1 |

Date din:

1 U.S. Geological Survey, Mineral Commodity Summaries, 2016.

2 Ultima cifră disponibilă este cea din 2012 (Minor Metals Trade Association, 2012)

În 1993, cantitatea de magneziu produsă în China era neglijabilă (cca 5%), douăzeci de ani mai târziu, China produce acum aproape 90% din magneziul din lume. Deși țara are zăcăminte bogate de minereuri de magneziu adecvate, creșterea economică rapidă a fost cea care a dus la creșterea cererii în țară pentru produse care utilizează aliaje de magneziu. Acest lucru a dus, la rândul său, la închiderea fabricilor din multe țări. Procesele de fabricație utilizează cantități foarte mari de energie și, din acest motiv, producția din multe țări nu este rentabilă. În prezent, magneziul nu este produs în Europa de Vest.

Fabricarea magneziului

Magneziul se găsește în soluție în apa de mare (aproximativ 1,3 kg m-3 de magneziu) și în saramurile naturale. Se găsește, de asemenea, pe scară largă în minereurile de magnezit (MgCO3) și dolomită (MgCO3.CaCO3).

Magneziul este produs în principal prin două metode:

a) reducerea termică a oxidului de magneziu

b) electroliza clorurii de magneziu

Înainte de extinderea producției în China, electroliza a fost metoda de producție mai frecventă în țările în care energia electrică este produsă relativ ieftin. Cu toate acestea, majoritatea uzinelor chinezești folosesc o versiune actualizată a procesului de reducere termică dezvoltat inițial în Canada în anii 1940 pentru a stimula producția în timpul celui de-al Doilea Război Mondial (procesul „Pidgeon”).

(a) Procesul de reducere termică

Mineritul de dolomită este zdrobit și încălzit într-un cuptor pentru a produce un amestec de oxizi de magneziu și calciu, proces cunoscut sub numele de calcinare:

Postul următor este reducerea oxidului de magneziu. Agentul de reducere este ferosiliciul (un aliaj de fier și siliciu) care se obține prin încălzirea nisipului cu cocs și fier vechi și care conține de obicei aproximativ 80% siliciu.

Oxizii sunt amestecați cu ferosiliciu zdrobit și transformați în brichete pentru a fi încărcați în reactor. Se poate adăuga, de asemenea, alumină pentru a reduce punctul de topire al zgurii. Reacția se realizează la 1500 – 1800 K sub presiune foarte scăzută, aproape de vid. În aceste condiții, magneziul se produce sub formă de vapori care se condensează prin răcire până la aproximativ 1100 K în condensatoare căptușite cu oțel, apoi se elimină și se toarnă în lingouri:

Reacția directă este endotermică, iar poziția de echilibru este în favoarea oxidului de magneziu. Cu toate acestea, prin îndepărtarea vaporilor de magneziu pe măsură ce se produc, reacția se duce la capăt. Siliciul se combină cu oxidul de calciu pentru a forma zgura topită, silicatul de calciu:

Procesul dă magneziu cu o puritate de până la 99,99%, puțin mai mare decât în cazul proceselor electrolitice.

(b) Procesul electrolitic

În afara Chinei, procesul electrolitic este, de obicei, alegerea preferată.

Procesul implică două etape:

i) producția de clorură de magneziu pură din apă de mare sau din saramură

ii) electroliza clorurii de magneziu topite

(i) Producția de clorură de magneziu pură din apă de mare sau din saramură

În cazul în care apa de mare este materia primă, aceasta este tratată cu dolomită care a fost transformată în oxizi amestecați prin încălzire la o temperatură ridicată. Hidroxidul de magneziu precipită, în timp ce hidroxidul de calciu rămâne în soluție. Hidroxidul de magneziu se filtrează și, prin încălzire, formează cu ușurință oxidul pur.

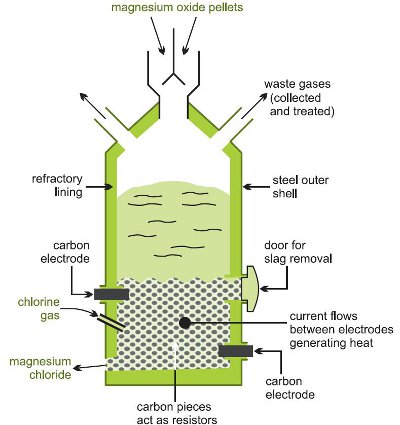

Conversia în clorură de magneziu se realizează prin încălzirea oxidului, amestecat cu carbon, într-un curent de clor la o temperatură ridicată într-un cuptor electric (figura 1).

Figura 1 Ilustrarea producerii clorurii de magneziu din oxid de magneziu.

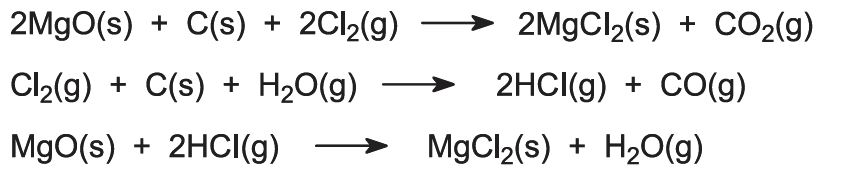

Se produc mai multe reacții:

În cazul în care saramurile bogate în clorură de magneziu reprezintă sursa de magneziu, soluția este tratată pentru îndepărtarea diferitelor impurități, iar soluția de clorură de magneziu rămasă este concentrată prin evaporare în mai multe etape.

Ultima etapă de deshidratare trebuie să fie efectuată în prezența clorurii de hidrogen gazos pentru a evita hidroliza clorurii de magneziu:

Un nou procedeu este în curs de dezvoltare folosind magnezita. Bucăți mici de minereu sunt transformate direct în clorură de magneziu topită prin încălzire cu clor într-un cuptor electric în prezența monoxidului de carbon.

(ii) Electroliza clorurii de magneziu topite

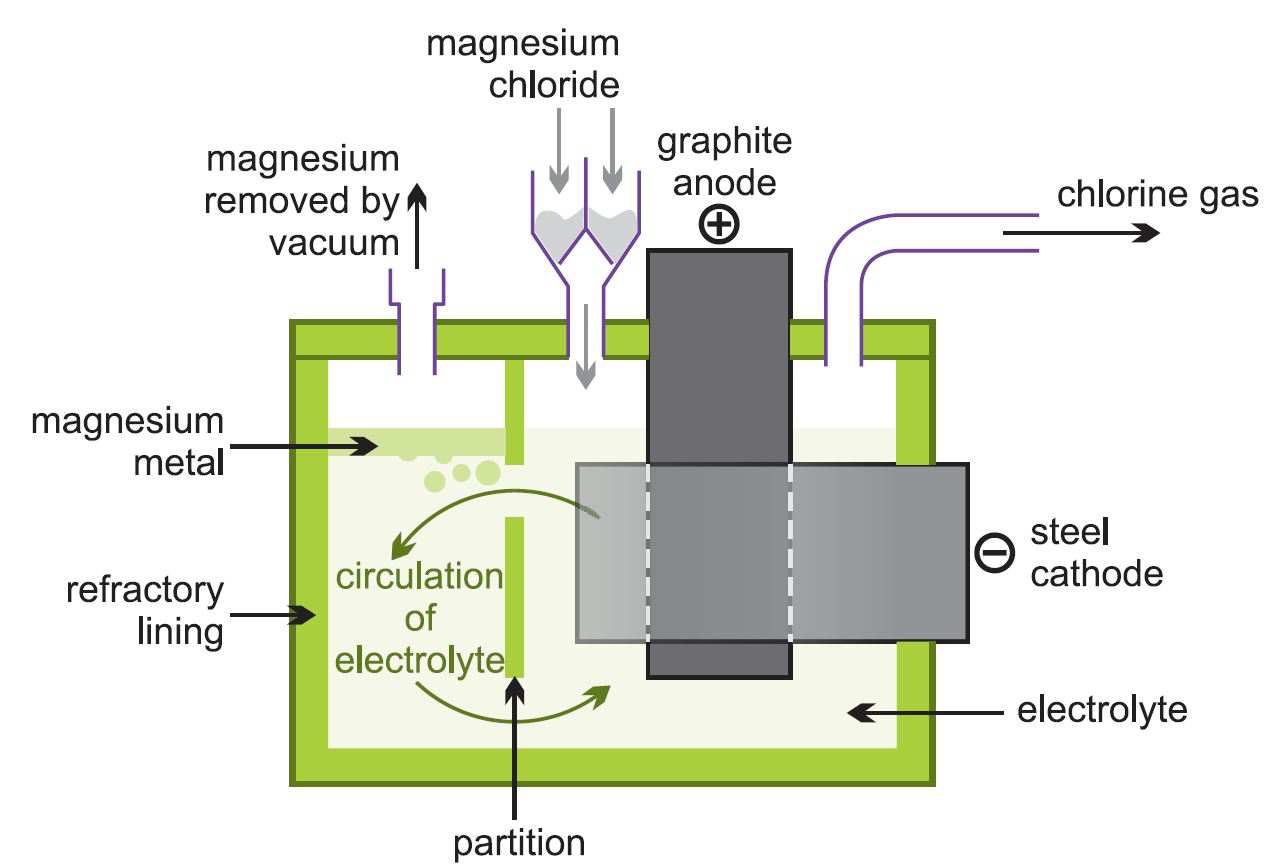

Clorura de magneziu anhidră rezultată este introdusă continuu în celule electrolitice (figura 2) care sunt suficient de fierbinți pentru a o topi.

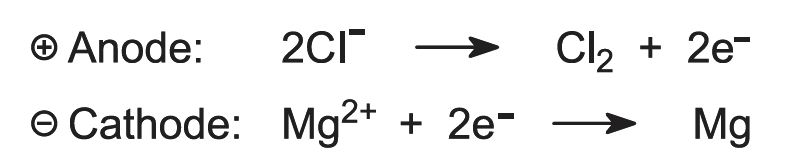

La electroliză, se produc magneziu și clor:

Figura 2 Ilustrarea electrolizei clorurii de magneziu.

Metal topit este îndepărtat și turnat în lingouri. Clorul gazos este reciclat în cuptorul de clorinare.

Producție secundară

Doar aproximativ 3% din totalul magneziului utilizat anual provine din reciclare, adică aproximativ 23 000 de tone.

.