Usos del magnesio

El magnesio es el tercer metal más utilizado en la construcción (después del hierro y el aluminio).

Casi el 70% de la producción mundial de magnesio se utiliza para hacer aleaciones, que tienen una densidad muy baja, una resistencia comparativamente alta y una excelente maquinabilidad. Estas aleaciones contienen uno o más de los elementos aluminio, zinc, manganeso o silicio en diversas cantidades, dependiendo de cómo se vaya a procesar la aleación.

La mitad de estas aleaciones se utilizan para fabricar piezas de fundición a presión con cerca del 90% de magnesio. Los componentes de los automóviles, como los núcleos de los volantes, las carcasas de las cajas de cambio, las estructuras de los salpicaderos y los soportes de los radiadores, suelen fabricarse con aleaciones de magnesio fundidas a alta presión.

En algunas aleaciones se añaden elementos de circonio y de tierras raras para hacerlas más resistentes. Este grupo de aleaciones suele fundirse en arena para fabricar piezas como las cajas de cambio de los helicópteros y las cajas de cambio auxiliares de los motores a reacción. Algunos coches de alto rendimiento se fabrican con una aleación de magnesio, al igual que las carcasas de las cámaras fotográficas.

Otra mitad del magnesio que se utiliza en aleaciones es como aditivo de aleación, en la industria del aluminio. Las aleaciones se utilizan en los envases, sobre todo en las latas de bebidas y en el papel de aluminio para proteger los alimentos.

La mayoría de las latas metálicas de bebidas que se fabrican en Estados Unidos están hechas de aluminio aleado con aproximadamente un 5% de magnesio y una pequeña cantidad de otros elementos. En Europa y Asia, la lata metálica contiene aproximadamente un 50% de acero y un 50% de aleación de aluminio, siendo la parte superior de aleación de aluminio.

Las aleaciones de magnesio también se utilizan como ánodos de sacrificio. Cuando se conecta a un metal menos reactivo, el magnesio se convierte en el ánodo de una célula eléctrica, y se corroe con preferencia al otro metal. Esto se utiliza para proteger de la corrosión los cascos de los barcos de acero y la estructura bajo el agua de las plataformas petrolíferas y los oleoductos.

Otro uso muy importante del magnesio es la fabricación de titanio. Alrededor del 10% de la producción mundial de magnesio se utiliza de este modo.

Otro 10% se emplea en la fabricación de acero de alto grado para construcciones, como grandes edificios y puentes. Se añade en estado fundido al hierro fundido, para eliminar el azufre por reacción química, desespumando la escoria de sulfuro de magnesio.

Tal vez uno de los usos más conocidos pero más pequeños del magnesio es el de las bengalas de socorro, los fuegos artificiales y otros dispositivos incendiarios. Contienen trozos muy pequeños de magnesio que pueden encenderse.

Producción anual de magnesio

Estas cifras corresponden a la producción primaria a partir del mineral y no incluyen la producción secundaria a partir de materiales reciclados.

| Mundial | 910 000 toneladas1 |

| China | 800 000 toneladas1 |

| Estados Unidos. | 70 000 toneladas2 |

| Rusia | 30 000 toneladas1 |

| Israel | 25 000 toneladas1 |

| Kazajistán | 20 000 toneladas1 |

Datos de:

1 U.S. Geological Survey, Mineral Commodity Summaries, 2016.

2 La última cifra disponible es de 2012 (Minor Metals Trade Association, 2012)

En 1993, la cantidad de magnesio producida en China era insignificante (ca 5%), veinte años después, China fabrica ahora casi el 90% del magnesio mundial. Aunque el país cuenta con ricos yacimientos de minerales de magnesio apropiados, fue el rápido crecimiento económico el que provocó un aumento de la demanda en el país de productos que utilizan aleaciones de magnesio. Esto, a su vez, provocó el cierre de plantas en muchos países. Los procesos de fabricación utilizan grandes cantidades de energía, por lo que la producción en muchos países no es rentable. Actualmente, el magnesio no se produce en Europa Occidental.

Fabricación de magnesio

El magnesio se encuentra en solución en el agua de mar (alrededor de 1,3 kg m-3 de magnesio) y en las salmueras naturales. También se encuentra ampliamente en los minerales magnesita (MgCO3) y dolomita (MgCO3.CaCO3).

El magnesio se produce principalmente por dos métodos:

a) reducción térmica del óxido de magnesio

b) electrólisis del cloruro de magnesio

Antes de la expansión de la producción en China, la electrólisis era el método más común de producción en los países donde la energía eléctrica se produce de forma relativamente barata. Sin embargo, la mayoría de las plantas chinas utilizan una versión actualizada del proceso de reducción térmica desarrollado originalmente en Canadá en la década de 1940 para impulsar la producción durante la Segunda Guerra Mundial (el «Proceso Pidgeon»).

(a) Proceso de reducción térmica

El mineral de dolomita se tritura y se calienta en un horno para producir una mezcla de óxidos de magnesio y calcio, proceso conocido como calcinación:

El siguiente paso es la reducción del óxido de magnesio. El agente reductor es el ferrosilicio (una aleación de hierro y silicio) que se fabrica calentando arena con coque y chatarra, y que suele contener aproximadamente un 80% de silicio.

Los óxidos se mezclan con ferrosilicio triturado y se convierten en briquetas para cargarlas en el reactor. También puede añadirse alúmina para reducir el punto de fusión de la escoria. La reacción se lleva a cabo a 1500 – 1800 K bajo una presión muy baja, cercana al vacío. En estas condiciones, el magnesio se produce como un vapor que se condensa al enfriarse a unos 1100 K en condensadores revestidos de acero, y luego se retira y se funde en lingotes:

La reacción de avance es endotérmica y la posición de equilibrio es a favor del óxido de magnesio. Sin embargo, al eliminar el vapor de magnesio a medida que se produce, la reacción se completa. La sílice se combina con el óxido de calcio para formar la escoria fundida, el silicato de calcio:

El proceso proporciona magnesio con una pureza de hasta el 99,99%, ligeramente superior a la de los procesos electrolíticos.

(b) El proceso electrolítico

Fuera de China, el proceso electrolítico suele ser la opción preferida.

El proceso comprende dos etapas:

i) producción de cloruro de magnesio puro a partir de agua de mar o salmuera

ii) electrólisis de cloruro de magnesio fundido

(i) Producción de cloruro de magnesio puro a partir de agua de mar o salmuera

Cuando el agua de mar es la materia prima, se trata con dolomita que ha sido convertida en óxidos mixtos por calentamiento a alta temperatura. El hidróxido de magnesio precipita, mientras que el hidróxido de calcio permanece en solución. El hidróxido de magnesio se filtra y al calentarse forma fácilmente el óxido puro.

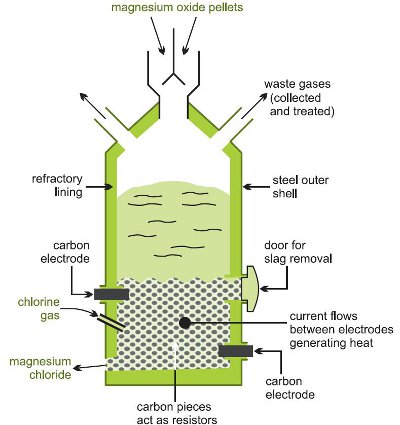

La conversión en cloruro de magnesio se consigue calentando el óxido, mezclado con carbono, en una corriente de cloro a alta temperatura en un horno eléctrico (Figura 1).

Figura 1 que ilustra la producción de cloruro de magnesio a partir de óxido de magnesio.

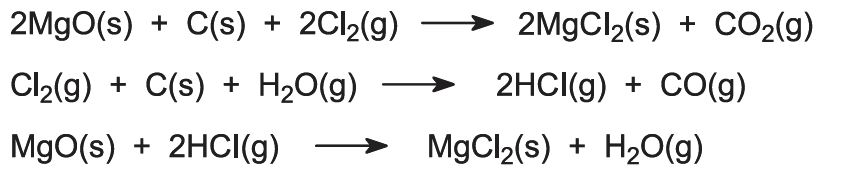

Se producen varias reacciones:

Cuando las salmueras ricas en cloruro de magnesio son la fuente de magnesio, la solución se trata para eliminar diversas impurezas y la solución de cloruro de magnesio restante se concentra por evaporación en varias etapas.

La última etapa de deshidratación debe realizarse en presencia de gas de cloruro de hidrógeno para evitar la hidrólisis del cloruro de magnesio:

Se está desarrollando un nuevo proceso que utiliza magnesita. Pequeños trozos del mineral se convierten directamente en cloruro de magnesio fundido calentándolo con cloro en un horno eléctrico en presencia de monóxido de carbono.

(ii) La electrólisis del cloruro de magnesio fundido

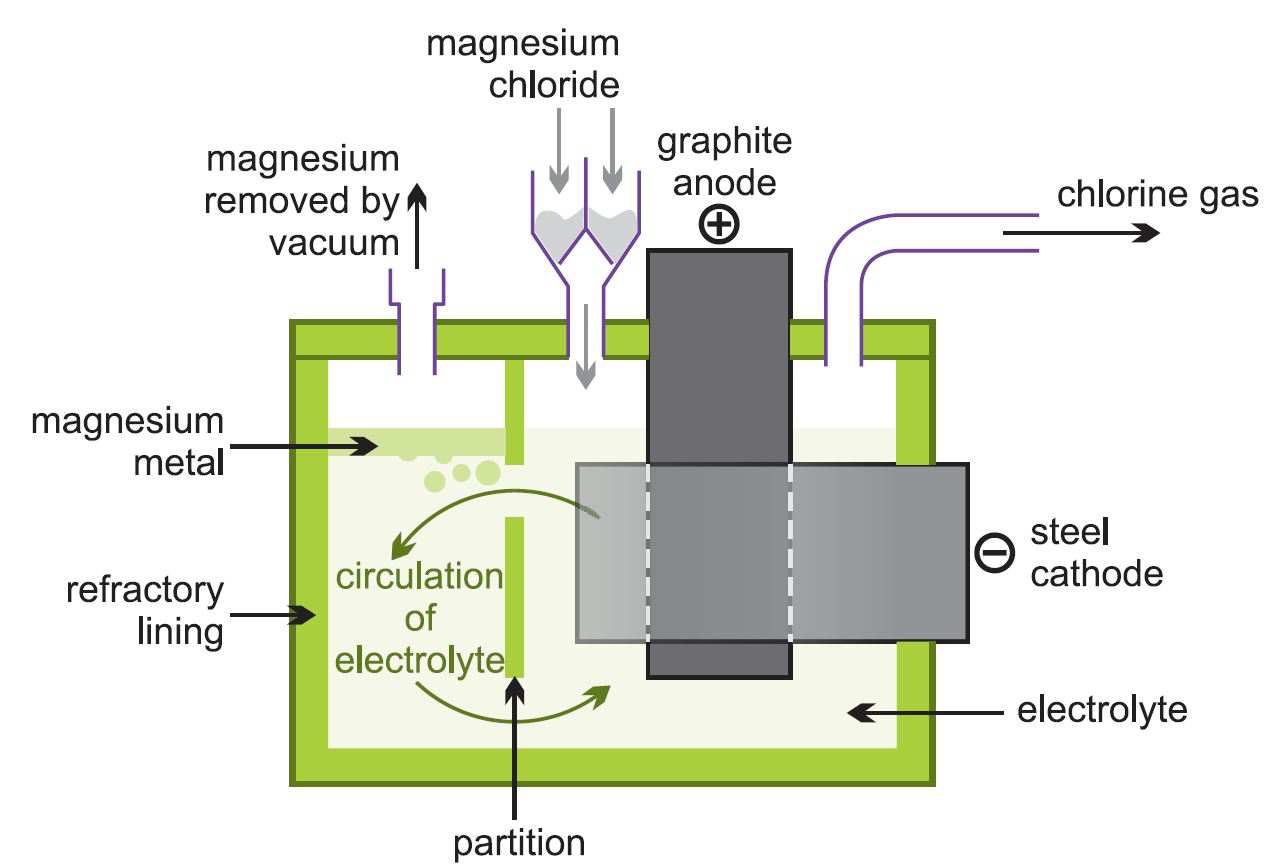

El cloruro de magnesio anhidro resultante se introduce de forma continua en celdas electrolíticas (Figura 2) que están lo suficientemente calientes como para fundirlo.

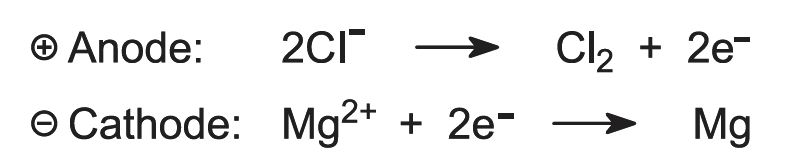

Al realizar la electrólisis, se produce magnesio y cloro:

Figura 2 que ilustra la electrólisis del cloruro de magnesio.

El metal fundido se extrae y se funde en lingotes. El gas de cloro se recicla al horno de cloración.

Producción secundaria

Sólo un 3% del total de magnesio utilizado anualmente procede del reciclaje, unas 23 000 toneladas.