Usi del magnesio

Il magnesio è il terzo metallo più usato nella costruzione (dopo il ferro e l’alluminio).

Circa il 70% della produzione mondiale di magnesio è usato per fare leghe, che hanno una densità molto bassa, una resistenza relativamente alta e un’eccellente lavorabilità. Queste leghe contengono uno o più degli elementi alluminio, zinco, manganese o silicio in varie quantità, a seconda di come la lega deve essere lavorata.

La metà di queste leghe sono usate per fare pressofusioni con circa il 90% di magnesio. I componenti delle automobili come i nuclei dei volanti, le scatole del cambio, le strutture dei cruscotti e i supporti dei radiatori sono spesso realizzati con leghe di magnesio pressofuso ad alta pressione.

In alcune leghe vengono aggiunti zirconio ed elementi delle terre rare per rendere la lega più forte. Questo gruppo di leghe è normalmente fuso in sabbia in parti come i cambi degli elicotteri e i cambi ausiliari dei motori a reazione. Alcune automobili ad alte prestazioni sono fatte di una lega di magnesio, così come gli involucri delle macchine fotografiche.

Un’altra metà del magnesio usato nelle leghe è come additivo di lega, nell’industria dell’alluminio. Le leghe sono usate nell’imballaggio, in particolare nelle lattine per bevande e nella pellicola per proteggere il cibo.

La maggior parte delle lattine metalliche per bevande prodotte negli Stati Uniti sono fatte di alluminio legato con circa il 5% di magnesio e una piccola quantità di altri elementi. In Europa e in Asia, la lattina di metallo contiene circa il 50% di acciaio e il 50% di lega di alluminio con la parte superiore in lega di alluminio.

Le leghe di magnesio sono anche usate come anodi sacrificali. Quando è collegato a un metallo meno reattivo, il magnesio diventa l’anodo di una cella elettrica, e si corrode a preferenza dell’altro metallo. Questo è usato per proteggere gli scafi delle navi in acciaio e la struttura sottomarina delle piattaforme petrolifere e degli oleodotti dalla corrosione.

Un altro uso molto importante del magnesio è nella fabbricazione del titanio. Circa il 10% della produzione mondiale di magnesio è usato in questo modo.

Un altro 10% è usato nella fabbricazione di acciaio di alta qualità per costruzioni, come grandi edifici e ponti. Viene aggiunto allo stato fuso al ferro fuso, per rimuovere lo zolfo per reazione chimica, le scorie di solfuro di magnesio vengono scremate.

Forse uno degli usi più noti ma più piccoli del magnesio è nei razzi di segnalazione, fuochi d’artificio e altri dispositivi incendiari. Essi contengono pezzi molto piccoli di magnesio che possono essere incendiati.

Produzione annuale di magnesio

Queste cifre sono per la produzione primaria dal minerale e non includono la produzione secondaria da materiali riciclati.

| Mondo | 910 000 tonnellate1 |

| Cina | 800 000 tonnellate1 |

| USA | 70 000 tonnellate2 |

| Russia | 30 000 tonnellate1 |

| Israele | 25 000 tonnellate1 |

| Kazakistan | 20 000 tonnellate1 |

Dati da:

1 U.S. Geological Survey, Mineral Commodity Summaries, 2016.

2 L’ultimo dato disponibile è del 2012 (Minor Metals Trade Association, 2012)

Nel 1993, la quantità di magnesio prodotto in Cina era trascurabile (circa il 5%), venti anni dopo, la Cina ora produce quasi il 90% del magnesio mondiale. Anche se il paese ha ricchi depositi di minerali di magnesio appropriati, è stata la rapida crescita economica che ha portato ad un aumento della domanda nel paese di prodotti che utilizzano leghe di magnesio. Questo a sua volta ha portato alla chiusura di impianti in molti paesi. I processi di produzione utilizzano grandi quantità di energia, e per questo motivo la produzione in molti paesi è antieconomica. Il magnesio non è ora prodotto in Europa occidentale.

Produzione di magnesio

Il magnesio si trova in soluzione nell’acqua di mare (circa 1,3 kg m-3 di magnesio) e nelle salamoie naturali. Si trova anche ampiamente nei minerali magnesite (MgCO3) e dolomite (MgCO3.CaCO3).

Il magnesio è prodotto principalmente con due metodi:

a) riduzione termica dell’ossido di magnesio

b) elettrolisi del cloruro di magnesio

Prima dell’espansione della produzione in Cina, l’elettrolisi era il metodo di produzione più comune nei paesi dove l’energia elettrica è prodotta relativamente a buon mercato. La maggior parte degli impianti cinesi, tuttavia, usa una versione aggiornata del processo di riduzione termica originariamente sviluppato in Canada negli anni ’40 per aumentare la produzione durante la seconda guerra mondiale (il “Processo Pidgeon”).

(a) Processo di riduzione termica

Il minerale di dolomite viene schiacciato e riscaldato in un forno per produrre una miscela di ossidi di magnesio e calcio, un processo noto come calcinazione:

Il passo successivo è la riduzione dell’ossido di magnesio. L’agente riducente è il ferrosilicio (una lega di ferro e silicio) che si ottiene riscaldando la sabbia con coke e rottami di ferro, e contiene tipicamente circa l’80% di silicio.

Gli ossidi sono mescolati con ferrosilicio frantumato, e trasformati in bricchette da caricare nel reattore. L’allumina può anche essere aggiunta per ridurre il punto di fusione delle scorie. La reazione viene effettuata a 1500 – 1800 K sotto una pressione molto bassa, vicina al vuoto. In queste condizioni il magnesio viene prodotto come vapore che viene condensato raffreddando a circa 1100 K in condensatori rivestiti in acciaio, e poi rimosso e fuso in lingotti:

La reazione in avanti è endotermica e la posizione di equilibrio è a favore dell’ossido di magnesio. Tuttavia, rimuovendo il vapore di magnesio man mano che viene prodotto, la reazione si completa. La silice si combina con l’ossido di calcio per formare la scoria fusa, il silicato di calcio:

Il processo dà magnesio con una purezza fino al 99,99%, leggermente superiore a quella dei processi elettrolitici.

(b) Il processo elettrolitico

Fuori dalla Cina, il processo elettrolitico è solitamente la scelta preferita.

Il processo comporta due fasi:

i) produzione di cloruro di magnesio puro da acqua di mare o salamoia

ii) elettrolisi del cloruro di magnesio fuso

(i) Produzione di cloruro di magnesio puro da acqua di mare o salamoia

Dove l’acqua di mare è la materia prima, viene trattata con dolomite che è stata convertita in ossidi misti mediante riscaldamento ad alta temperatura. L’idrossido di magnesio precipita, mentre l’idrossido di calcio rimane in soluzione. L’idrossido di magnesio viene filtrato e al riscaldamento forma facilmente l’ossido puro.

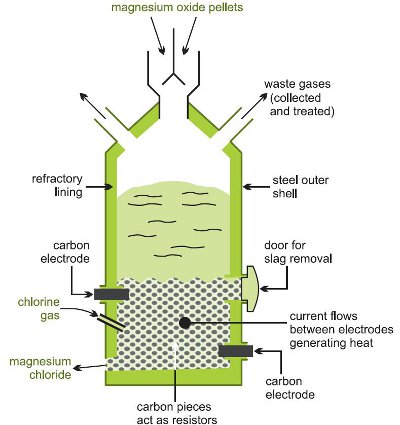

La conversione in cloruro di magnesio si ottiene riscaldando l’ossido, mescolato con carbonio, in un flusso di cloro ad alta temperatura in un forno elettrico (figura 1).

Figura 1 che illustra la produzione di cloruro di magnesio da ossido di magnesio.

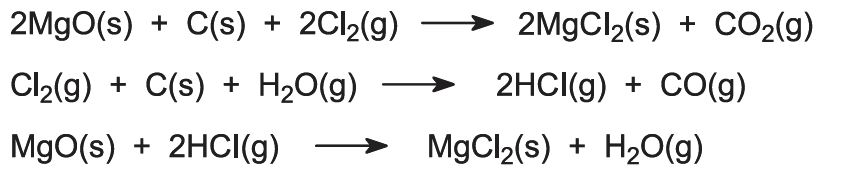

Si verificano diverse reazioni:

Dove le salamoie ricche di cloruro di magnesio sono la fonte di magnesio, la soluzione viene trattata per la rimozione di varie impurità e la soluzione di cloruro di magnesio rimanente viene concentrata per evaporazione in diverse fasi.

L’ultima fase di disidratazione deve essere effettuata in presenza di gas cloruro di idrogeno per evitare l’idrolisi del cloruro di magnesio:

Un nuovo processo è in fase di sviluppo utilizzando la magnesite. Piccoli pezzi del minerale sono convertiti direttamente in cloruro di magnesio fuso mediante riscaldamento con cloro in un forno elettrico in presenza di monossido di carbonio.

(ii) L’elettrolisi del cloruro di magnesio fuso

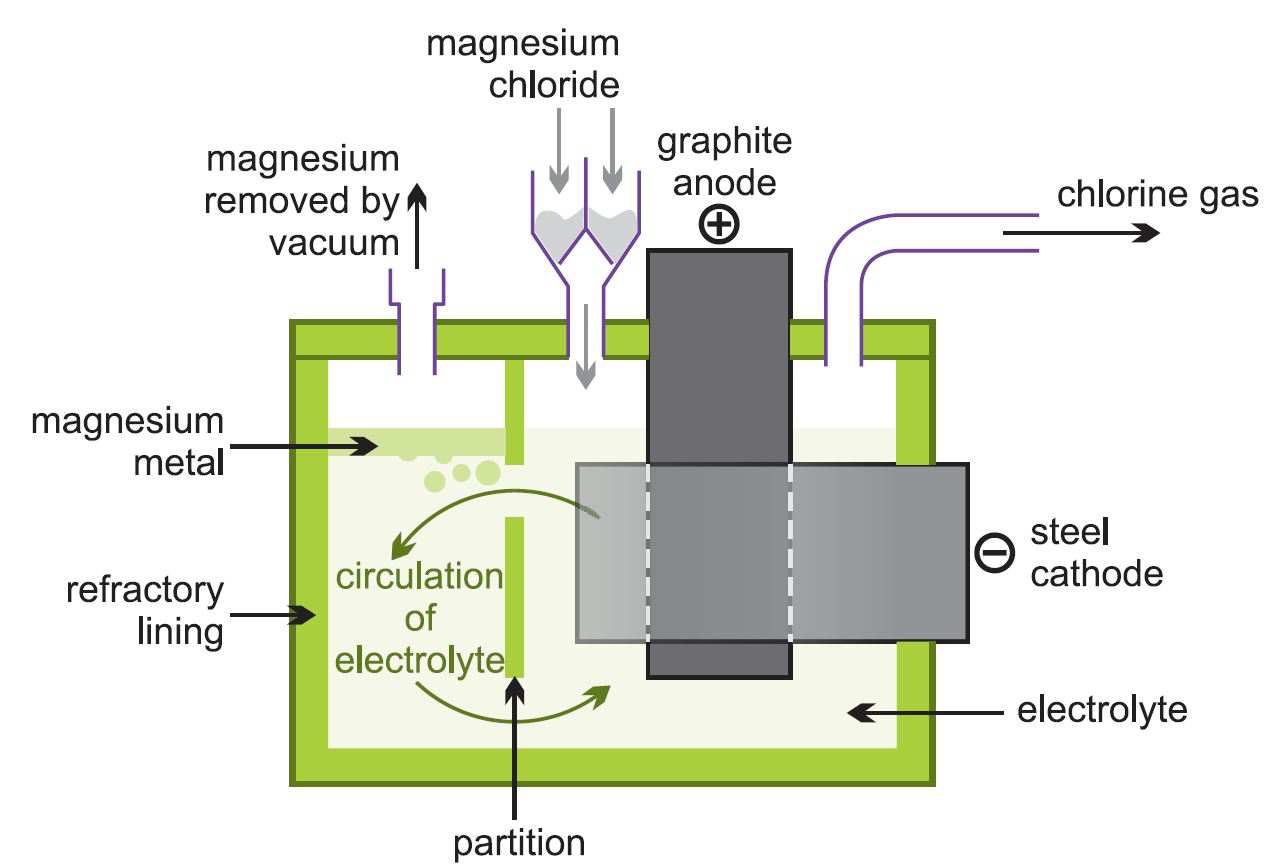

Il cloruro di magnesio anidro risultante è alimentato continuamente in celle elettrolitiche (figura 2) che sono abbastanza calde da fonderlo.

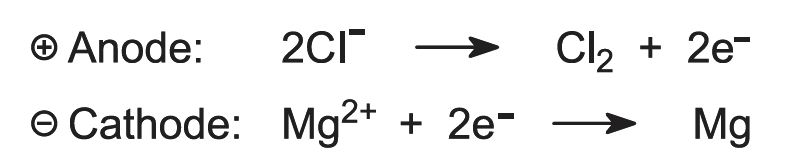

Con l’elettrolisi, vengono prodotti magnesio e cloro:

Figura 2 che illustra l’elettrolisi del cloruro di magnesio.

Il metallo fuso viene estratto e fuso in lingotti. Il gas di cloro è riciclato al forno di clorazione.

Produzione secondaria

Solo il 3% circa del magnesio totale usato annualmente proviene dal riciclaggio, una stima di 23 000 tonnellate.